15m, 20m, 25m, 30m, 35m 자동 승강식 태양광 고가 조명 기둥

건설 현장 환경에 대한 요구 사항

고층 조명탑 설치 장소는 평평하고 넓어야 하며, 시공 현장에는 확실한 안전 보호 조치가 마련되어 있어야 합니다. 설치 장소는 반경 1.5개 기둥 이내를 효과적으로 격리하고, 시공 관계자 이외의 인원은 출입을 금지해야 합니다. 시공 관계자는 작업자의 생명 안전과 건설 장비 및 도구의 안전한 사용을 보장하기 위해 다양한 안전 보호 조치를 취해야 합니다.

건설 단계

1. 운송 차량에서 고가 조명 기둥을 내릴 때는 조명 기둥의 플랜지를 기초에 가깝게 놓고, 각 부분을 큰 것부터 작은 것 순으로 배열하십시오(조립 과정에서 불필요한 조작을 피하십시오).

2. 하단 부분의 조명 기둥을 고정하고, 메인 와이어 로프를 끼운 후, 크레인(또는 삼각대 체인 호이스트)을 이용하여 두 번째 조명 기둥 부분을 들어 올려 하단 부분에 삽입합니다. 체인 호이스트를 사용하여 이음매가 팽팽하게 당겨지고 모서리와 가장자리가 반듯하게 되도록 조입니다. 하단 부분을 삽입하기 전에 후크 링에 앞뒤를 정확히 맞춰 끼워야 하며, 일체형 조명 패널은 마지막 조명 기둥 부분을 삽입하기 전에 미리 끼워 넣어야 합니다.

3. 예비 부품 조립:

a. 동력 전달 시스템: 주로 호이스트, 강선 로프, 스케이트보드 휠 브래킷, 풀리 및 안전 장치로 구성됩니다. 안전 장치는 주로 3개의 주행 스위치 고정 및 제어 라인 연결로 이루어집니다. 주행 스위치의 위치는 요구 사항을 충족해야 합니다. 이는 주행 스위치가 시기적절하고 정확한 동작을 보장하는 중요한 요소입니다.

b. 현수 장치는 주로 세 개의 고리와 고리 고리 고리의 올바른 설치에 달려 있습니다. 고리를 설치할 때는 전등 기둥과 전등 기둥 사이에 적절한 간격을 두어 쉽게 분리할 수 있도록 해야 하며, 고리 고리 고리는 마지막 전등 기둥에 걸기 전에 연결해야 합니다.

c. 보호 시스템, 주로 비막이 및 피뢰침 설치.

호이스팅

소켓이 단단히 고정되었는지, 모든 부품이 필요한 대로 설치되었는지 확인한 후 인양 작업을 진행합니다. 인양 작업 중에는 안전을 최우선으로 고려해야 하며, 작업 현장을 폐쇄하고 작업자의 안전 장비를 철저히 보호해야 합니다. 인양 전 크레인의 성능을 점검하여 안전성과 신뢰성을 확보해야 하며, 크레인 운전사와 작업자는 관련 자격을 갖추어야 합니다. 인양할 가로등 기둥을 안전하게 고정하고, 인양 시 발생하는 충격으로 인해 소켓 헤드가 떨어지지 않도록 주의해야 합니다.

램프 패널 및 광원 전기 조립품

가로등 기둥을 세운 후 회로 기판을 설치하고 전원 공급 장치, 모터 배선 및 주행 스위치 배선을 연결합니다(회로도 참조). 그런 다음 다음 단계에서 램프 패널(분리형)을 조립합니다. 램프 패널 조립이 완료되면 설계 요구 사항에 따라 광원 전기 장치를 조립합니다.

디버깅

주요 점검 항목은 다음과 같습니다. 조명 기둥 점검 시, 조명 기둥의 수직도가 정확해야 하며, 전체적인 오차는 1/1000을 넘지 않아야 합니다. 또한, 승강 시스템 점검을 통해 원활한 승하강 및 분리가 이루어져야 하며, 조명기구가 정상적이고 효율적으로 작동할 수 있도록 해야 합니다.

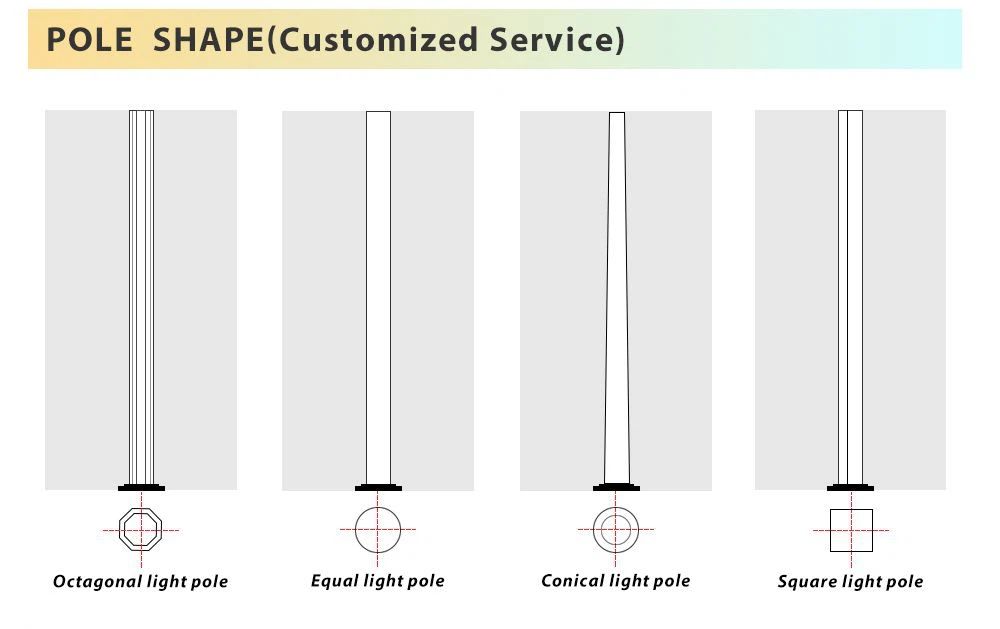

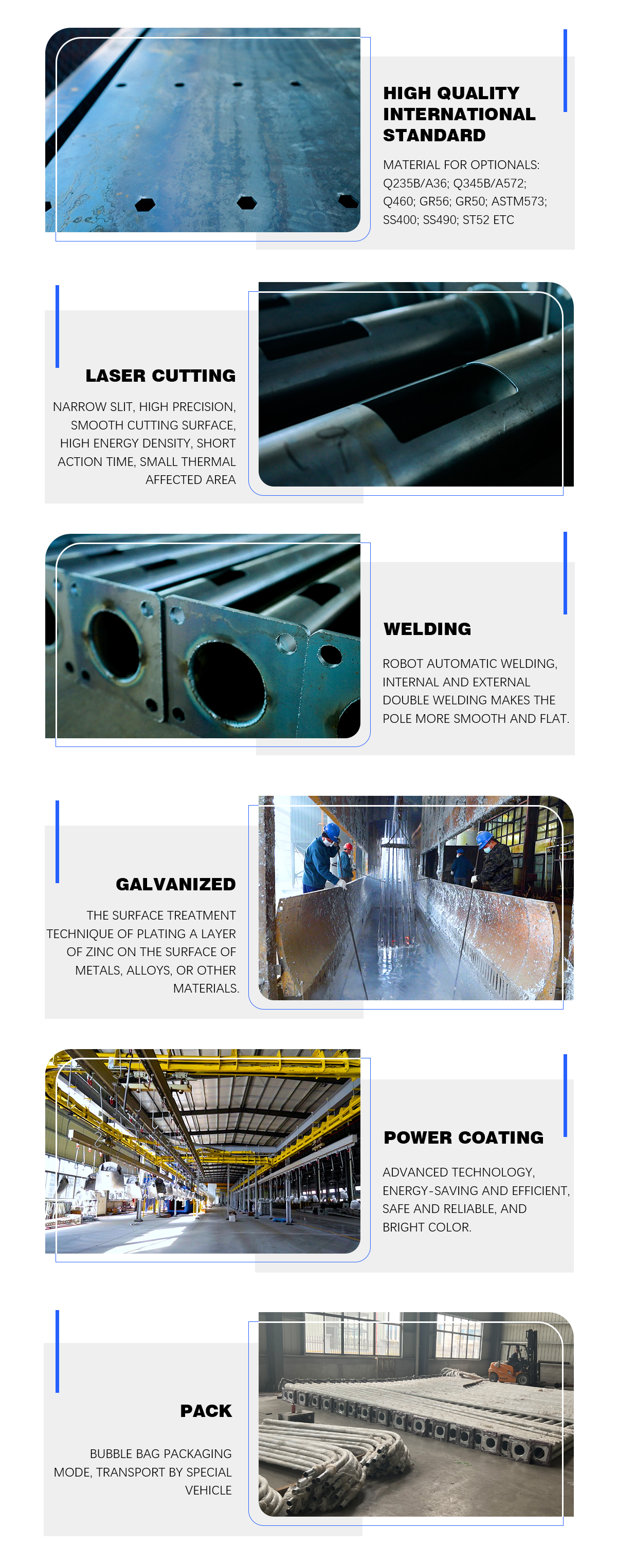

고층 조명 기둥은 높이 15미터의 강철 기둥형 조명 기둥과 고출력 복합 조명 프레임으로 구성된 새로운 유형의 조명 장치입니다. 조명, 내부 조명, 기둥 및 기본 부품으로 구성되며, 전동 도어 모터를 통해 자동 승하강 시스템을 구현하여 유지보수가 용이합니다. 조명 종류는 사용자의 요구 사항, 주변 환경 및 조명 필요에 따라 선택할 수 있습니다. 내부 조명은 주로 투광등으로 구성되며, 광원은 LED 또는 고압 나트륨 램프를 사용하고 조명 반경은 80미터입니다. 기둥 본체는 일반적으로 강판을 압연하여 제작하는 다각형 조명 기둥의 일체형 구조입니다. 조명 기둥은 용융 아연 도금 및 분체 도장 처리되어 20년 이상의 수명을 가지며, 알루미늄이나 스테인리스강보다 경제적입니다.